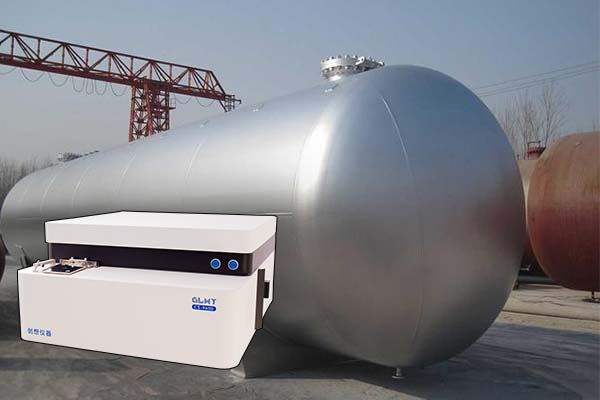

在石油化工、气体分离与储运领域,压力容器如同"工业心脏",需在高压、腐蚀等极端环境下长期服役。其核心材料,压力容器用钢的性能,直接决定了设备的安全性与使用寿命。这类钢材需同时满足高强度、高韧性、优异焊接性及冷热加工性能的严苛要求,而其化学成分的科学配比,正是实现这些特性的关键密码。

压力容器用钢以低合金高强度钢和碳素钢为主流,其元素设计遵循“精准配比,协同增效”原则。碳(C)作为强度提升的核心元素,含量通常控制在0.12%-0.25%区间:过低则强度不足,过高会导致焊接热影响区脆化。锰(Mn)是重要的强化元素,通过固溶强化提升钢材屈服强度,同时作为脱氧剂改善冶炼质量,含量一般控制在1.2%-1.8%。硅(Si)在提升耐腐蚀性方面发挥关键作用,但过量会降低焊接性能,典型含量为0.15%-0.35%。

合金元素的加入更需精妙平衡。铬(Cr)可显著提高钢材的抗高温氧化能力,但超过1.5%会恶化低温韧性;镍(Ni)通过细化晶粒提升低温冲击韧性,但成本较高,通常与钼(Mo)复合添加以优化综合性能。硫(S)、磷(P)等有害元素则需严格控制在0.02%以下,避免引发脆性断裂。

直读光谱仪在此过程中扮演着“元素侦探”的角色。通过电弧激发产生特征光谱,仪器可在30秒内精准测定钢材中C、Si、Mn、P、S等16种元素的含量,检测精度达ppm级。在冶炼浇铸阶段,光谱分析可实时反馈成分偏差,指导调整合金添加量;在轧制加工环节,通过抽检确保组织均匀性;终端成品检测时,严格比对元素含量是否符合GB/T 713或ASME标准要求。

从元素配比的毫厘之争,到光谱检测的瞬时洞察,压力容器用钢的质量控制体系,正是现代工业精密性与可靠性的完美诠释。